Датчики в машиностроении имеют отличия в исполнении и принципе действия, но значение любого вида измерительных преобразователей для производства трудно переоценить. Задачи стандартизации и контроля качества могут полноценно выполняться только при эффективном управлении технологическими процессами, которое невозможно без предельно точной информации о состоянии систем и агрегатов.

Применение измерительных приборов в машиностроении

Работа машин и механизмов происходит под строгим контролем, в котором измерения физических величин с использованием прецизионных датчиков позволяют получать точную информацию о параметрах систем и устройств. К постоянно контролируемым в производстве значениям относятся температурные показатели, уровень давления, сила светового потока, величина напряжения и силы электрического тока.

Измерительные приборы в машиностроении применяются в производстве с целью:

- обнаружения и идентификации объектов;

- кодирования элементов и частиц материального потока;

- управления линейными и вращательными перемещениями.

Сигнальные, регулирующие или управляющие приборы преобразуют полученную в результате контроля величину в сигнал, который может быть использован как для воздействия на ход происходящего процесса, так и в задачах регистрации, хранения или обработки полученной информации.

Особенности эксплуатации и требования безопасности к датчикам машиностроения

Более половины объема датчиков в машиностроении занимают сенсоры, контролирующие показатели температурного режима. Востребованность в точных значениях электрических и магнитных воздействий наблюдается намного реже. Повысился спрос на устройства для измерения линейных перемещений, которые путем осуществления бесконтактной обратной связи фиксируют изменения в тысячные доли миллиметра.

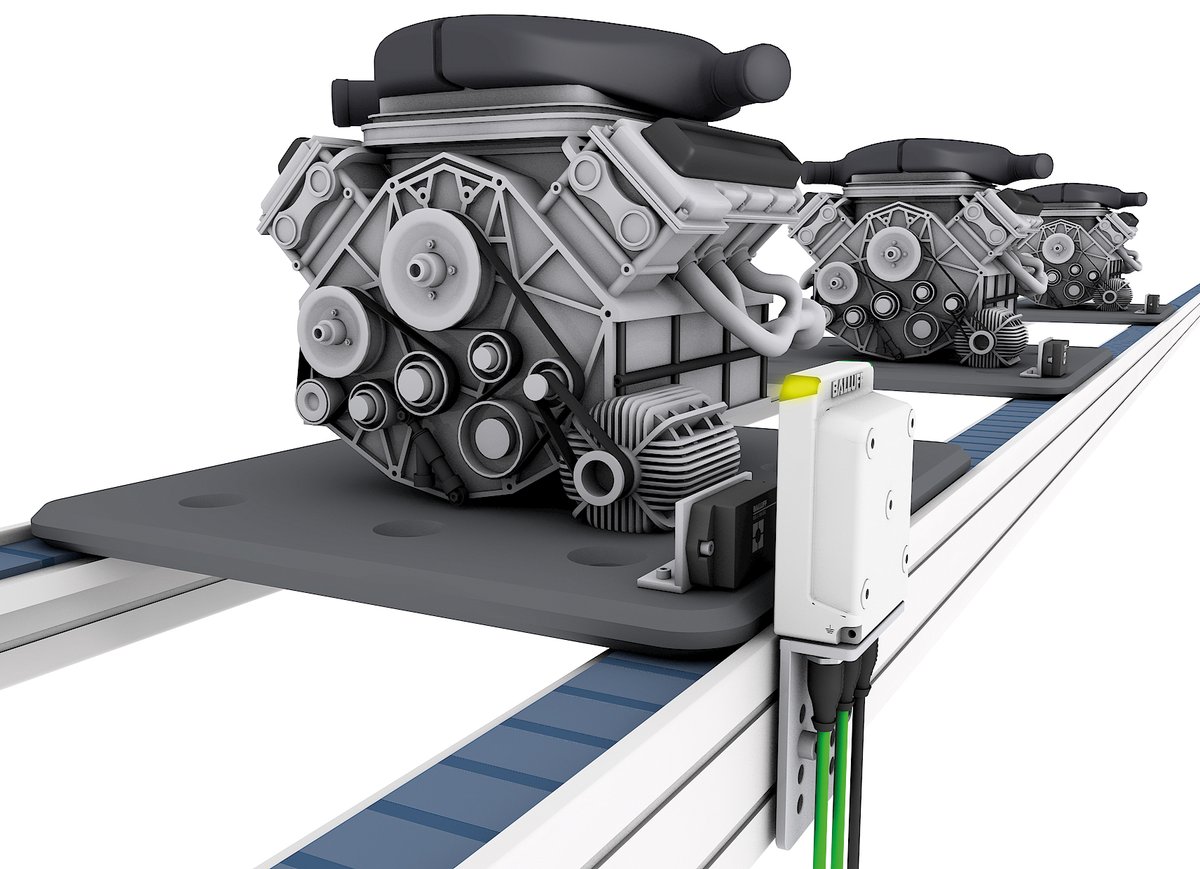

Для датчиков компании Balluff, характерны показатели стабильной работы, при которой приборы проявляют точную зависимость выходных и входных величин, и не производят обратного воздействия на параметры подлежащего контролю процесса. Высокочувствительные устройства имеют стабильные характеристики во времени, обладают небольшой массой и компактными габаритами, монтируются при свободном выборе вариантов.

Требования безопасности к датчикам машиностроения регламентируют правила, которые должны соблюдаться при настройке и проверке устройств для гарантии стабильного функционирования сенсоров в производственном процессе. Мероприятия по установке и отладке должны проводиться в точном соответствии инструкции, а использование аксессуаров для монтажа и защиты датчиков намного увеличивает рабочий ресурс приборов за счет точного позиционирования и снижения внешних воздействий на устройство.

Основы классификации и типы датчиков

Составные элементы автоматизированных систем управления имеют разное назначение, в зависимости от которого обеспечивают создание управляющих сигналов, высокоточное измерение линейных перемещений, определяют наличие деформаций или снижение нагрузки в рабочих органах оборудования. Датчики в машиностроении классифицируют на основании основных параметров, основными из которых являются:

- Статические характеристики, учитывающие соотношения входных и выходных величин.

- Инерционность, период реакции датчика на изменение измеряемой среды. При мгновенном перепаде температуры сенсор показывает изменения через некоторое время.

- Коэффициент передачи устройства, выражающийся в соотношении значений прироста входных и выходных величин, и определяющий чувствительность прибора.

Дополнительное подразделение измерительных приборов в машиностроении на категории производится по свойству сигнала, в зависимости от характера которого выделяют параметрические устройства, и сенсоры генераторного типа, не требующие для работы дополнительного источника энергии.